ПРИЧИНЫ ИЗМЕНЕНИЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ

АВТОМОБИЛЯ

1.

Техническое состояние механизма

2.

Основные положения по трению и изнашиванию

3.

Классификация изнашиваний

1.

ТЕХНИЧЕСКОЕ СОСТОЯНИЕ

МЕХАНИЗМА

Любое

техническое устройство можно представить как некоторую упорядоченную структуру

связанных между собой и взаимодействующих элементов. Эти связи и взаимодействия

(деталь+деталь, дорога+шина, клапан+отработавшие

газы и т.д.) определяются их геометрическими размерами, механическими, электрическими,

химическими и другими элементами.

Указанные

величины обуславливают работоспособность технического устройства в целом и

каждого элемента в отдельности. Они называются параметрами технического

состояния и могут быть измерены соответствующими физическими величинами

(линейными, тепловыми, электрическими и т.п.) x1, x2, x3, …, xi. В процессе эксплуатации автомобиля

параметры технического состояния изменяются от номинальных значений xн1, xн2, xн3,…xнi до предельных xП1, xП2, xП3,…xПi, обусловленных

технико-экономической целесообразностью дальнейшей эксплуатации.

Разность между текущими и номинальными значениями этих величин Dxi= xi – xнi

определяет отклонение качества работы данного элемента от номинала, то есть

отражает уровень его исправности, а разность между текущими и предельными –

остаточный ресурс: Dxор= xi – xПi.

Совокупность отклонений параметров состояния механизма от номинала,

определяющую уровень его работоспособности и исправности, называют техническим

состоянием механизма:

![]() .

.

Причины изменения технического

состояния механизма могут быть постоянно действующими и эпизодическими.

Основной, постоянно действующей

причиной изменения технического состояния механизмов автомобиля является

изнашивание деталей.

Изнашивание, помимо нарушений

механических связей между деталями, влечет за собой: в двигателе — нарушение

термодинамических процессов сгорания, в электрооборудовании — нарушение

процессов зажигания, в системе питания — нарушение процессов смесеобразования и

т.п.

Изнашиванию деталей часто

сопутствуют коррозия, старение, накопление усталостных напряжений, деформации и

т.п.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО

ТРЕНИЮ И ИЗНАШИВАНИЮ

Трением называется сопротивление, возникающее при относительном перемещении

двух сопряженных между собой тел. Преодоление силы трения на пути перемещения

сопряженных деталей называется работой трения.

Различают следующие виды трения:

сухое, жидкостное и граничное.

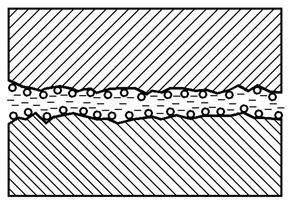

Сухим называют такое трение, когда трущиеся поверхности непосредственно

соприкасаются и взаимодействуют между собой. Смазка между ними отсутствует

(рис. 1).

Рис. 1. Сопряжение деталей при сухом трении

При сухом трении металлов сила трения возникает

вследствие сопротивления соприкасающихся микронеровностей сопряженных деталей и

происходящего при этом молекулярного сцепления.

Примером сухого трения может служить трение между

дисками сцепления, между тормозными накладками и барабанами или дисками колес автомобиля.

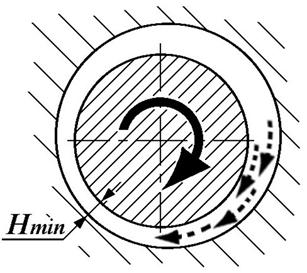

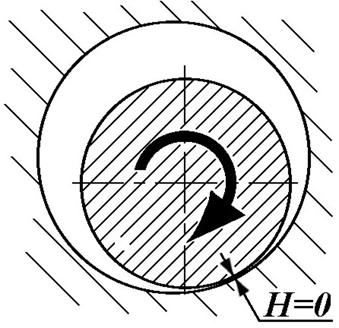

Жидкостным называют

такое трение, когда толщина масляного слоя между трущимися поверхностями

превышает их микронеровности и трение возникает только за счет перемещения

молекул в слое масла (рис. 2).

Рис. 2. Сопряжение деталей при жидкостном трении

При жидкостном трении сила трения создается за счет

внутреннего сопротивления масла, находящегося между сопряженными деталями.

Согласно теории жидкостной, гидродинамической смазки при вращении вала в подшипнике скольжения смазка втягивается в зазор, образуя масляный клин), и при каких-то условиях вал как бы всплывает в подшипнике на высоту Нmin (рис. 3). Всплывание зависит от скорости вращения вала, вязкости масла, нагрузки на вал и зазор между ним и подшипником.

Рис. 3. Жидкостное трение в подшипниках

коленчатого вала

Жидкостное трение наблюдается в

подшипниках коленвала двигателя в период установившегося режима работы.

Граничным называют

такое трение, когда трущиеся детали разграничены лишь теми слоями молекул

масла, которые адсорбированы на поверхностях этих деталей, из-за полярной активности

и сил молекулярного притяжения (рис. 4).

Рис. 4. Сопряжение деталей при граничном

трении

Примером граничного трения может служить трение в зацеплении шестерен главной передачи заднего моста, шариковых подшипниках, то есть в условиях высоких удельных нагрузок.

При работе механизмов автомобиля наблюдаются смешанные, периодически изменяющиеся или промежуточные виды трения. Сила трения во многом обусловлена качеством обработки трущихся деталей, материалом, из которых они изготовлены, наличием между ними смазки, характером сопряжения, а также нагрузочным, скоростным и тепловым режимами работы.

Изнашиванием называется

процесс постепенного изменения размеров детали при трении за счет отделения с

поверхности трения материала и ее остаточной деформации.

Износ – это результат

изнашивания. Он выражается в основном изменением размеров детали.

Интенсивность изнашивания зависит от вида изнашивания и подчиняется зависимости:

,

,

где S – линейных размер трущихся деталей;

l – расстояние перемещения трущихся деталей относительно друг друга (путь трения);

c и m – постоянные, зависящие от условий трения;

р – удельное давление;

k – коэффициент, определяющий условия гидродинамического давления в слое смазки;

v – скорость относительного перемещения трущихся поверхностей;

m – вязкость масла;

lП – линейный размер поверхности трения;

h – линейный зазор между трущимися поверхностями.

Весь член  определяет ту часть

работы, которая передается через слой смазки.

определяет ту часть

работы, которая передается через слой смазки.

При сухом трении, когда его работа, передаваемая через слой смазки, равна нулю, уравнение примет вид:

,

,

то есть интенсивность изнашивания при данных условиях будет зависеть только от удельного давления.

Если слой смазки полностью разграничивает трущиеся детали, то этот член близок к единице, следовательно, работа трения и изнашивание ds будут близки к нулю. То есть в этом случае мы имеем дело с жидкостным трением (см. рис. 3).

Если условия работы подшипника скольжения не обеспечивают жидкостного трения (низкие обороты, большой зазор, малая вязкость масла и др.), то толщина смазочного слоя может стать меньше высоты микронеровностей (рис. 5). При этом смазка будет осуществляться только за счет адсорбированных на поверхностях трения молекул масла (за счет его маслянистости).

Рис. 5. Граничное трение в подшипниках

коленчатого вала

В этом случае будет иметь место граничное трение и повышение износа

(Пример. Работа шатунных и коренных шеек коленчатого вала двигателя

в условиях низкой вязкости сильно нагретого масла или его недостаточного количества).

3. КЛАССИФИКАЦИЯ ИЗНАШИВАНИЙ

Существует

несколько различных классификаций изнашивания. Одной из них является

классификация профессора М.М. Хрущова. Указанная

классификация включает три основных вида изнашивания: механическое, молекулярно-механическое

(адгезионное) и коррозионно-механическое.

Механическое изнашивание включает следующие группы: абразивное,

вследствие пластических деформаций, вследствие хрупкого разрушения, вследствие

усталостного изнашивания.

Абразивное изнашивание возникает

в результате режущего или царапающего действия твердых частиц, находящихся

между поверхностями трения. Например, открытые сопряжения, в которые проникает

пыль и грязь — шкворни, тормозные колодки, соединения рулевых тяг в случае

нарушения герметичности резиновых пыльников, или цилиндро-поршневая группа двигателя

в результате попадания в цилиндры с воздухом пыли (абразива) в случае неисправностей

воздушного фильтра.

Изнашивание вследствие пластических

деформаций происходит под действием значительных нагрузок на детали и

сопровождается изменением их размеров без потери веса. Например, в подшипниках

может наблюдаться перемещение поверхностных слоев пластичного антифрикционного

материала в направлении скольжения.

Изнашивание при хрупком разрушении состоит в

том, что поверхностный слой металла одной из сопряженных деталей в результате

трения и наклепа становится хрупким. Затем он разрушается, обнажая лежащий под

ним менее хрупкий материал, после чего этот процесс повторяется. Примером этого

вида изнашивания может служить явление наклепа с последующим отслоением металла

на посадочных поверхностях клапанов, беговых дорожках подшипников и других

механизмов, подверженных ударным нагрузкам.

Усталостное изнашивание

обуславливается многократно повторяющимся достаточно высоким напряжением,

вызывающим микротрещины и выкрашивание поверхностей

трения. Этот вид изнашивания наблюдается на рабочих поверхностях зубьев

редукторов.

Молекулярно-механическое (адгезионное) изнашивание происходит

в результате молекулярного сцепления материалов трущихся деталей.

Трущиеся

поверхности деталей вследствие их неровностей (следы обработки) при наличии

выступающих частиц могут иметь местные контакты. В местах контакта, через которые

передается значительная нагрузка, возможны разрывы масляной пленки, а при

больших относительных скоростях перемещения поверхностей деталей — сильный

нагрев, приводящий к испарению масляной пленки и схватыванию частиц металла. В

следующее мгновение происходит разрушение этих связей или отрыв схватившихся

частиц друг от друга. При этом на одной поверхности образуется углубление, на

другой – выступ, то есть происходит перенос металла с одной детали на другую.

Молекулярно-механическое

изнашивание может наблюдаться в процессе приработки механизмов.

Коррозионно-механическое изнашивание

сопровождается явлениями химического взаимодействия среды (кислорода воздуха,

газов) с материалом трущихся деталей. Под действием агрессивной окислительной

среды на поверхностях трущихся деталей образуются пленки окислов, которые в

результате механического трения снимаются, а обнаженные поверхности металла

трущейся пары опять окисляются.

Коррозионно-механическое

изнашивание наблюдается в цилиндро-поршневой группе двигателя за счет таких агентов коррозии,

как серная, сернистая и органические кислоты.

В

идеализированной схеме закономерность изнашивания сопряженной пары подобна

кривой 1 (рис. 6).

Рис. 6. Закономерность изнашивания

сопряженных деталей:

1 – при

установившейся интенсивности изнашивания; 2 – при снижении интенсивности

изнашивания; 3 – при уменьшении зазора в конце приработки;

4 – после разборки

Здесь

имеется период приработки – LП, период

установившегося изнашивания – LУ и период

прогрессивного изнашивания – LИ. Каждый период

отражает качественное состояние пары. Переход из одного качества в другое

определяется количественным накоплением элементарных повреждений.

В

зоне приработки LП, когда

трущиеся детали приспосабливаются к выполняемой функции, скорость изменения

микронеровностей поверхностей трения, а вместе с нею и скорость изнашивания

постепенно уменьшаются. Одновременно с этим уменьшается интенсивность отказов

пары.

Зона

установившегося изнашивания LУ составляет

подавляюще большую часть ресурса механизма и характеризуется постоянством

рельефа микронеровностей и увеличением зазора без существенных качественных изменений

характера работы пары. В этой зоне скорость изменения изнашивания (tga) близка к постоянной:

.

.

В

зоне прогрессивного изнашивания LИ возникает

качественное изменение износа за счет накопившихся микроповреждений в

предыдущем периоде. При этом на скорость изнашивания начинают влиять новые факторы:

ударные нагрузки, биение, изменение теплового режима и условий смазки. При этом

скорость приращения зазора и интенсивность отказов прогрессивно возрастают.

Эксплуатация такой пары становится опасной из-за недостаточной прочности или

невыгодной из-за удорожания последующего ремонта. Наступает отказ.

Из характера кривых изнашивания (см.

рис. 6) видны возможности повышения периода установившегося изнашивания

LУ при

номинальном зазоре SH и заданной величине

предельно допустимого зазора S2: во-первых,

за счет уменьшения зазора конца приработки S1 и,

во-вторых, за счет снижения интенсивности изнашивания деталей сопряжения

(уменьшения tga). Согласно рис. 6, уменьшение зазора

конца приработки с S1 до S¢1 повышает ресурс работы сопряжения на величину DL¢У. Если

сопряжение подвергалось разборке, то происходит вторичная приработка и приращение зазора DS, снижающая ресурс работы на DL²У. Уменьшение

интенсивности изнашивания, выраженное уменьшением угла наклона кривой износа с a1 до a2,

повышает ресурс работы сопряжения на DL¢¢¢У.

Если сопряженные детали неравнопрочны, то повышение межремонтного

ресурса возможно за счет менее износостойкой детали. При изготовлении

трущихся пар стремятся к тому, чтобы менее прочная деталь

была дешевле, ее замена осуществлялась просто, а срок службы был кратным сроку

службы более износостойкой детали.

Указанные возможности повышения ресурса в эксплуатации

реализуются соблюдением правил обкатки автомобиля (понижение

скоростных и нагрузочных режимов работы, учащенная замена смазки и

т. д.), высоким качеством вождения (обеспечение оптимальных режимов

трения), соблюдением норм и правил обслуживания и ремонта, а в конструировании

и производстве — правильным подбором материалов, соответствующей

обработкой деталей пары и начальным зазором в сопряжении, а

также подбором равнопрочных деталей. При этом кривая

изнашивания является основой для прогнозирования ресурса работы

механизмов.

В практике могут быть большие и меньшие отклонения от описанной закономерности, обусловленные различными условиями эксплуатации. Поэтому кривые изнашивания могут и не иметь четко выраженного характера приработки или перехода от установившегося изнашивания к прогрессивному. Рассмотренная закономерность описывает процессы изнашивания лишь в общем случае.